制瓷业中的制泥工艺经历了从“一元配方”到“二元配方”漫长的演变过程,即元代或南宋晚期以前仅采用瓷石一种原料制坯,元代或南宋晚期以后则采用瓷石和高岭土两种原料混合制胎。从矿区购进的白不(dǔn肫)或高岭不(dǔn肫)子,尚不能直接用于制坯,必须根据不同瓷器的不同泥料要求而进行再次精细的加工。其加工的主要工序先后依次为配制、淘洗、陈腐、练泥。

一、泥料配制

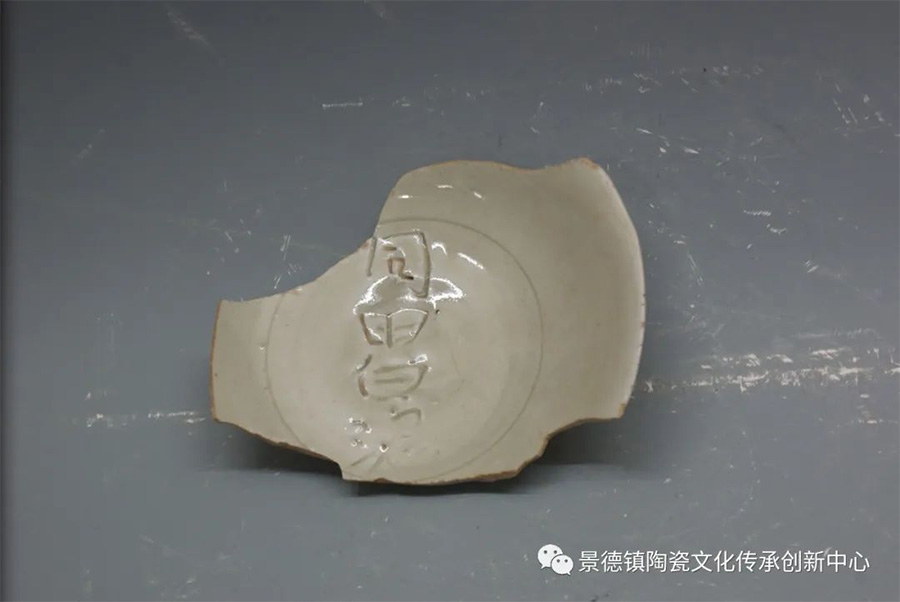

“二元配方”的泥料配制方法发生重大的变化,已开始采用瓷石加高岭土两种原料按比例配方和制胎。在配料之前,首先要试烧“照子”(“照子”多为残破碗足或较小泥块,实为试验品),以此来观察“照子”的耐火强度和瓷化程度,最终来判断其原料的优劣。在湖田窑宋代地层中发现有“凌小七子”、“史小六”、“进坑吴小五”、“赤泥”、“进坑”、“郑家泥”、“试下项泥”等一批刻着作坊主或瓷工姓氏名的文字题记的“照子”。这是古代湖田窑瓷工尊重科学的实证。通过反复的试验,瓷工们终于掌握了瓷石和高岭土配比的最佳方法,即一般为瓷石不(dǔn盹)子七分,高岭土三分,或瓷石不(dǔn盹)子六分,高岭四分。其泥料配比是以不(dǔn盹)子的块数来计算的,而已破的不(dǔn盹)子碎料,则以重量来计算。通过试烧“照子”来最终确定瓷石和高岭土的配比。虽然受到时代科技条件的限制,主要以经验为依据,而且定量不精确,但其先试后用的办法既可确保产品质量,又可降低因原料问题而产生的窑业风险,不能不说是一种行之有效的方法。

二、淘洗

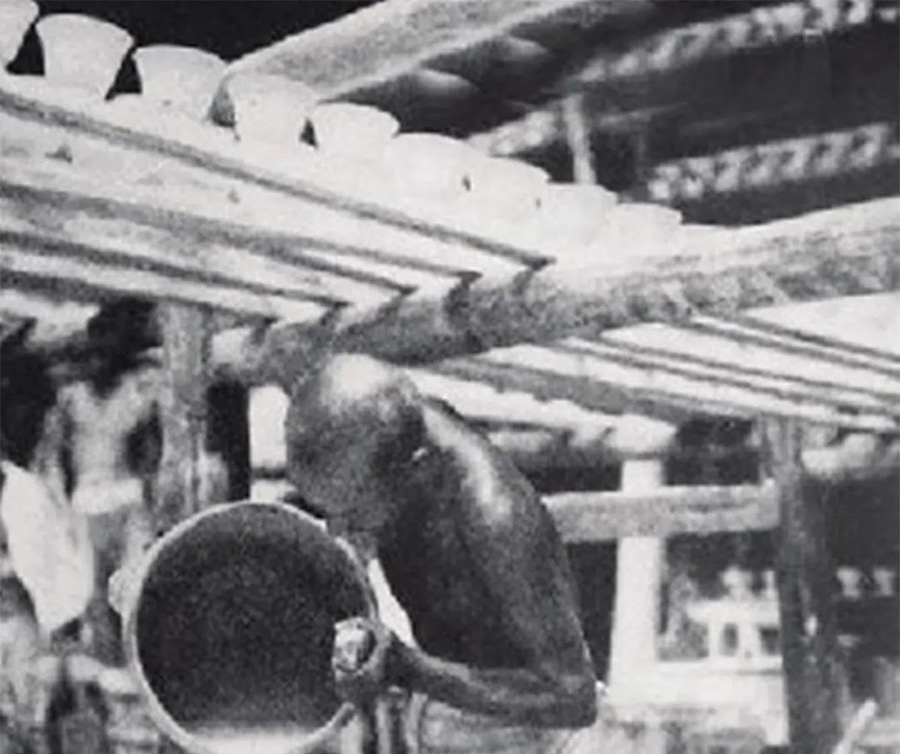

配比好了的泥料中含有不少的杂质,故需再次淘洗。清初唐英《陶冶图编次》载:“淘练之法,多以水缸浸泥,木耙翻搅漂起渣沉,过以马尾细箩,再澄双层绢袋,始分注过泥匣钵,俾水渗浆稠,用无底木匣下铺新砖数层,内以细布大单将稠泥倾入,紧包砖压吸水,水渗成泥,移贮大石片上,用铁锹翻扑结实以便制器。”文中叙述了以水缸淘洗、以马尾细箩过滤、以新砖吸水等淘洗方法,并配上一幅形象生动的“淘练泥土”图画,将古代泥料淘洗工艺完整地记录了下来。

三、陈腐

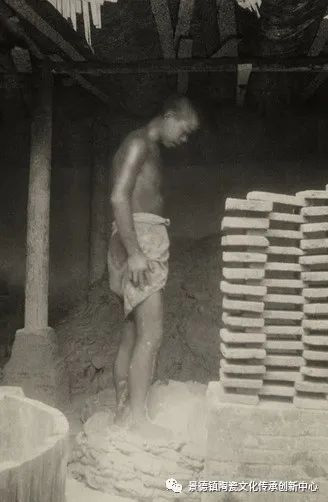

为了促进淘洗后的泥料氧化、水解反应及有机物的腐烂,尚需进行陈腐。它实际上就是使泥料自然消除其内气泡和应力、并使泥料含水率均匀一致的过程。陈腐要在恒温恒湿的环境中进行。元、明两代的陈腐池由青砖及废弃的窑具砌成,形体较小,存泥不多,湖田窑元、明制瓷作坊遗址内就分布着数处陈腐池。清代出现专门用于陈腐的陈腐室,俗称“泥房”。它设在三合院式或四合院式作坊正间西侧,地深潮重,有利于保持一定的湿度。泥房地面铺有一层青石板,以保持地面平整、光滑、干净且不吸水。泥料陈腐一般为1-3个月,但时间愈长,其可塑性就愈强,不会产生气泡、分层、纹裂等成品缺陷。有时,“坯房佬”还在陈腐的泥料洒上适量的人尿,以加速泥中有机物的腐烂进度。

湖田古窑业遗址中的明代陈腐池

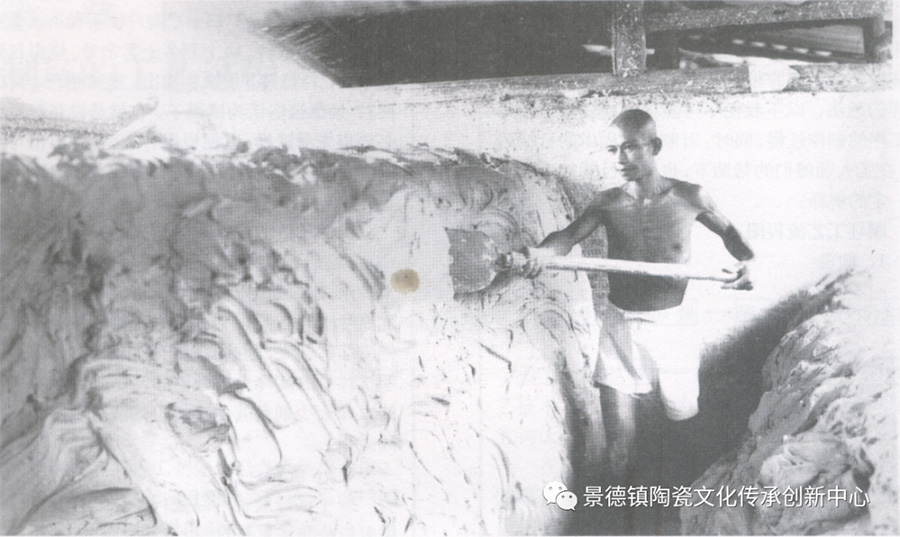

四、练泥

陈腐后的泥料不能直接用于制坯,还需进行练制。其练泥方法为:将泥料铲至另一处,每铲一层泥块都用赤脚有规则地踩练,要求一脚压一脚,沿边缘四周一圈一圈地向中心方向踩练。踩完一层再加一层,逐渐堆成圆堆。如此反复踩练三次,然后再用泥铲拍打两次,刮光圆堆表面,成堆待用。传统的练泥有“菊花芯、莲花瓣、三道脚板两道铲”口诀。

练泥能提高泥料组织的均匀程度,增强泥料的致密度和可塑性,避免制品出现起泡、分层和裂纹等毛病。

正是由于使用了优质的瓷石和高岭土的二元配方,辅以精细的制泥工艺,为景德镇窑烧成具有“白如玉、明如镜、薄如纸、声如磬”四大特点的瓷器奠定了坚实的基础,景德镇瓷器从而驰名中外。